Bir fabrika, verimli ve sürekli bir üretim sağlamak için çok sayıda makine, ekipman ve sistem içerir. Bu ekipmanların düzgün çalışması, işlerin aksamadan sürdürülebilmesi ve üretim kalitesinin yüksek tutulabilmesi için kritiktir. İşte bu noktada, fabrikanın belkemiği olarak adlandırılabilecek olan “Bakım-Onarım Departmanı” devreye girer.

Rol ve İşlevler:

Bakım-Onarım Departmanı, fabrikada bulunan tüm ekipmanların, makinelerin, tesisatın ve sistemlerin düzgün çalışmasını sağlamakla sorumludur. Aşağıda bu departmanın başlıca rolleri ve işlevleri yer almaktadır:

- Periyodik Bakımlar: Ekipman ve makinelerin düzenli periyodik bakımlarını yapmak, aşınma ve yıpranmayı önlemek ve arızaların önceden tespit edilmesini sağlamak.

- Arıza Onarımları: Beklenmedik arızaların hızlı bir şekilde giderilmesi ve üretimin minimum kesintiyle devam etmesini sağlamak.

- Tesisat ve Altyapı Bakımı: Fabrikanın su, elektrik, havalandırma gibi tesisat sistemlerinin düzgün çalışmasını sağlamak.

- Yedek Parça Yönetimi: İhtiyaç duyulan yedek parçaların yönetimini yapmak, envanteri güncel tutmak ve gerekli durumlarda hızlı bir şekilde temin etmek.

- Ekipman Güvenliği: Ekipmanların güvenli ve sağlıklı bir şekilde kullanılmasını sağlamak için gerekli önlemleri almak ve güvenlik standartlarına uymak.

- Verimlilik ve Performans İyileştirmeleri: Ekipmanların performansını izlemek, verimliliği artırmak için iyileştirme önerileri sunmak ve en iyi uygulamaları uygulamak.

Karşılaşılan Zorluklar:

Bakım-Onarım Departmanı, kritik bir rol üstlenirken aynı zamanda bazı zorluklarla da karşılaşabilir:

- Zaman Baskısı: Fabrikanın kesintisiz çalışması gerektiğinden, bakım ve onarım işleri için uygun zaman aralıklarını bulmak zor olabilir.

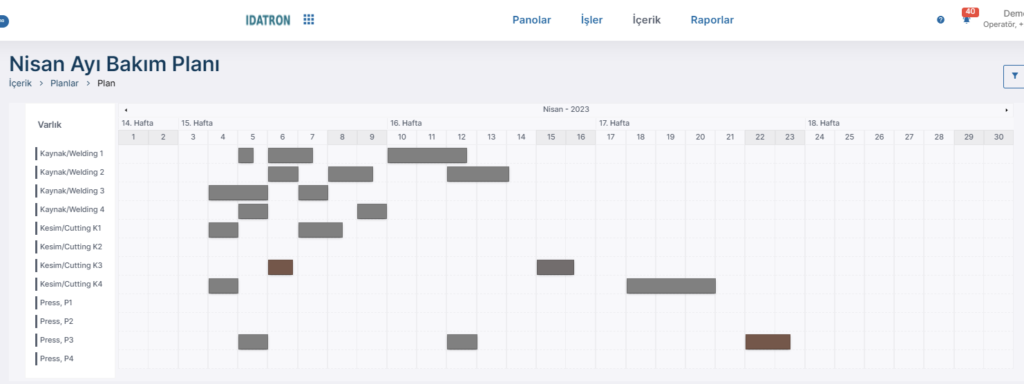

FlowMio içerisindeki planlama takvimi ile makineleriniz veya hatlarınızın tüm üretim süreçlerini takip edip en uygun zaman aralığını önceden planlayarak takviminize ekleyebilir günü geldiğinde bakım ekibinizin bu planlanmış bakımlardan haberdar olmasını sağlayabilirsiniz.

- Teknik Karmaşıklık: Gelişen teknoloji ve karmaşık makineler, personelin sürekli olarak güncel kalmasını gerektirebilir.

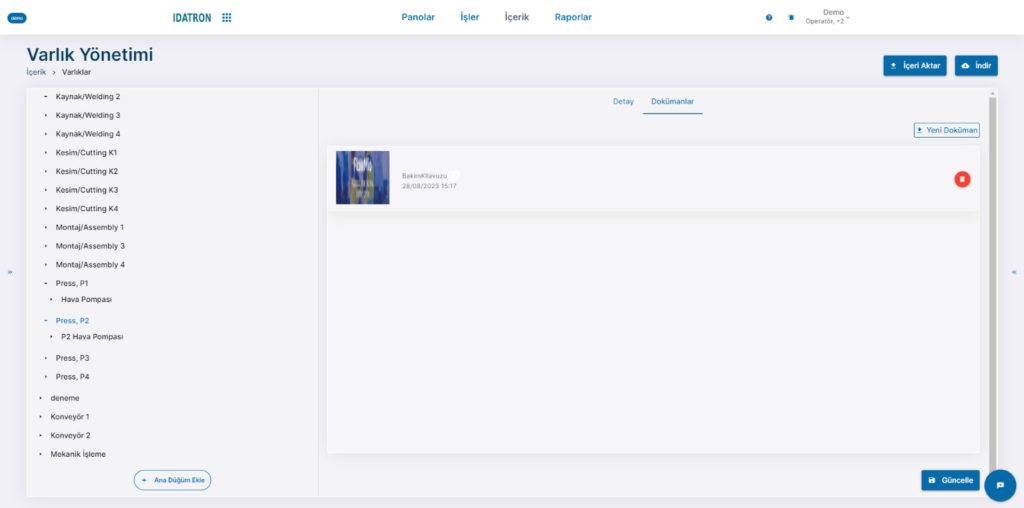

Her makineye veya bakım-onarım işine ait talimat , doküman veya SOP’leri Flowmio içinde dijital olarak saklayabilir ve ihtiyacınız olduğu anda erişebilirsiniz.

3. Bütçe Kısıtlamaları: Bakım ve onarım işlemleri maliyetli olabilir. Bütçe sınırlamaları, optimum bakım stratejilerinin geliştirilmesini zorlaştırabilir.

Flowmio ile yapacağınız planlı bakımlar ve onarımlardan elde edeceğiniz analizler sonucu makine verimliliğinizi en üst noktaya çıkartıp neden-sonuç ilişkisi ile gelecekte karşılaşabileceğiniz arızaların da önüne geçme fırsatına sahip olursunuz.

4. Hızlı Müdahale: Beklenmedik arızalarda hızlı müdahale gerekebilir. Bu durum, personelin acil durumlara hazırlıklı olmasını gerektirebilir.

Bu noktada Flowmio’da oluşturulan bir arıza kaydını tüm bakım ekibine anında iletebilir , çeşitli alarmlar tetikleyebilirsiniz ayrıca yapılacak bu müdahaleleri önceliklendirip optimum çalışma performansını yakalabilirsiniz.

5. Dokümantasyon ve İzleme: Tüm bakım ve onarım faaliyetlerinin düzgün bir şekilde kaydedilmesi ve izlenmesi gerekmektedir. Bu, doğru verilere dayalı kararlar alabilmek için önemlidir.

Tüm bu faaliyetleri kağıtla yürütmenin en önemli zorluğu da budur. Flowmio ise bir bakım-onarım faaliyetine ait başlangıcından bitişine ait tüm aksiyonlarını zaman sınırlaması olmadan dijital olarak erişebileceğiniz şekilde saklar. Yapılan işler için dijital SOP takip edilmesini zorunlu kılıp fotoğraflı kanıtlar biriktirebilirsiniz. Her faaliyet için toplanan bu veriler ile MTTR’den aylık trend analizine kadar bir çok görselleştirme yapılabilir.

0 Yorum